-

Property & Casualty

Property & Casualty Overview

Property & Casualty

We offer a full range of reinsurance products and the expertise of our talented reinsurance team.

Expertise

Publication

Use of Artificial Intelligence in Fire Protection and Property Insurance – Opportunities and Challenges

Publication

Public Administrations’ Liability – Jurisprudential Evolution, Insurance Implications, and a Comparative Analysis Across Countries

Publication

Generative Artificial Intelligence and Its Implications for Weather and Climate Risk Management in Insurance

Publication

Engineered Stone – A Real Emergence of Silicosis

Publication

Risk Management Review 2025 -

Life & Health

Life & Health Overview

Life & Health

Gen Re’s valuable insights and risk transfer solutions help clients improve their business results. With tailor-made reinsurance programs, clients can achieve their life & health risk management objectives.

UnderwritingTraining & Education

Publication

Diabetes and Critical Illness Insurance – Bridging the Protection Gap

Publication

Underwriting the Dead? How Smartphones Will Change Outcomes After Sudden Cardiac Arrest

Publication

Always On: Understanding New Age Addictions and Their Implications for Disability Insurance

Publication

Dying Gracefully – Legal, Ethical, and Insurance Perspectives on Medical Assistance in Dying

Publication

AI Agent Potential – How Orchestration and Contextual Foundations Can Reshape (Re)Insurance Workflows Business School

Business School -

Knowledge Center

Knowledge Center Overview

Knowledge Center

Our global experts share their insights on insurance industry topics.

Trending Topics -

About Us

About Us OverviewCorporate Information

Meet Gen Re

Gen Re delivers reinsurance solutions to the Life & Health and Property & Casualty insurance industries.

- Careers Careers

Risiken in der Sachversicherung bei Distributionslagern

May 11, 2023

Leo Ronken

Deutsch

English

Risikosituation

Die globale Wirtschaft war bisher geprägt von kontinuierlichem Wirtschaftswachstum und Wohlstand durch Optimierung der Produktions- und Handelsprozesse. Gleichzeitig wurde versucht, Effizienzen und Kosteneinsparungen sowie eine größere Marktdurchdringung zu erzielen. Just-in-Time und Globalisierung sind nur zwei der damit verbundenen Schlagworte.

Diese Geschäftsmodelle haben in den letzten Jahren einige Ereignisse Risse bekommen. Zu nennen sind beispielsweise die zunehmenden, durch den Klimawandel verursachten Schäden und wachsende politische Unwägbarkeiten, die sich in den derzeitigen Konflikten und weltweiten Spannungen zeigen. Beispiele hierfür sind der Krieg in der Ukraine, die wachsenden Spannungen zwischen den USA und China sowie die COVID-Pandemie und die damit verbundenen Lockdowns. Zu beobachten ist ferner, dass lokale Ereignisse und Schäden zunehmend weltweite Auswirkungen und Schadensfolgen nach sich ziehen. Typische Beispiele sind die Flut in Thailand im Jahr 2011,1 die Blockierung des Suezkanals durch einen Schiffsunfall 2021,2 der Brand eines Halbleiterwerks in Asien 20213 und die bestehenden Engpässe bei Containern und Transportmitteln in den Jahren 2021/2022.4 Einer der Hauptgründe hierfür liegt in der in den letzten Jahrzenten vorangetriebenen, immer engeren weltweiten Verzahnung und Automatisierung der Produktions- und Handelsprozesse, die bei Störungen komplexe Kettenreaktionen und Kaskadeneffekte auslösen.

Als Folgen dieser Ereignisse sind eine steigende Inflation und Rezessionstendenzen zu beobachten, die zu einem veränderten Kaufverhalten der Konsumenten, Versorgungsengpässen bei Rohstoffen und Vorprodukten, steigenden Preisen für Wirtschaftsgüter und steigenden Unternehmensinsolenzen führen.

Aufgrund dieser Situationen überdenken viele Unternehmen ihre bisherigen strategischen und operativen Konzepte und Pläne und suchen nach neuen Lösungen. Hierzu werden verschiedene Lösungsansätze diskutiert, wie eine De‑Globalisierung durch eine stärkere geografische Differenzierung der Beschaffung von Waren, Reduzierung des Ausfallsrisikos für ein Unternehmen durch Diversifizierung des Geschäftsmodells, Steigerung der Transparenz in den Produktions- und Handelsprozessen und der Resilienz in der Supply Chain. Immer mehr setzt sich dabei die Erkenntnis durch, dass Prozessoptimierungen und Kostenreduzierungen zu einem stärkeren Risikozuwachs führen, d. h., bei einer Störung der Prozesse keine oder nur unzureichende Alternativen zur Verfügung stehen, um mögliche Schadensfolgen zu kompensieren. Eine Möglichkeit zur Stärkung der Resilienz von Unternehmen gegenüber Störereignissen kann durch ein verbessertes Risikomanagement und mit präventiven Schutzmaßnahmen erreicht werden. Eine solche Maßnahme ist die Reduzierung der Abhängigkeit von Rohstoffen und Zwischenprodukten durch eine vermehrte Lagerbevorratung.

Im folgenden Artikel sollen einige der mit verstärkter Lagerhaltung verbundenen Herausforderungen für die Sachversicherung diskutiert und mögliche Handlungsalternativen aus Sicht der Sachversicherung beleuchtet werden.

Distributionslager

Lager sind eine Räumlichkeit zur Aufbewahrung von Gütern (Materialien und Waren), die erst später benötigt werden, z. B. für die Produktion von Ware (bspw. Rohstofflager) oder für die Auslieferung an Kunden (Fertigwarenlager) vorgehalten werden. Sie können Teil eines Produktionsbetriebs, aber auch eigenständig sein.

Nach der jeweiligen Hauptfunktion des Lagers lassen sich Beschaffungs‑, Speditions-/Umschlags‑, Zwischen‑, Fertigwaren‑, Verkaufs- und Verteilungslager unterscheiden. Lager können ein- oder mehrgeschossig sein und Lagerflächen von mehr als 100.000 m² sowie Lagerhöhen bis zu 50 m aufweisen (z. B. Hochregallager).

Gemäß ihren Eigenschaften lassen sich Lager klassifizieren nach:

- Art der Lagerung: z. B. Schüttgut‑, Block‑, Regallager

- Art des gelagerten Produkts

- Art des Gebäudes: Freiluftlager, Hallen, Keller, Silos oder Depots, Tiefkühllager, selbsttragende Lager

- Materialfluss: Lager für Rohstoffe, Bauteile oder halbfertige Produkte, Endprodukte, Zwischenlager, Depotlager, Vertriebslager

- Standort: z. B. Zentrallager, Regionallager, Transitlager

- Automatisierungsgrad: manuell, halbautomatisiert, vollautomatisiert

Typische Aktivitäten in einem Lager sind Warenempfang und ‑überprüfung, Einlagerung, Kommissionierung und Warenversand zu den Kunden.

Schadenbeispiele

Im Januar 2023 ereignete sich in Frankreich ein Brand in einem Lagerkomplex mit drei Lagereinheiten mit einer Größe von jeweils ca. 6.000 m².5 In einem Lagerabschnitt wurden nach Pressemeldungen 12.500 Lithium-Ionen-Batterien für Automobile gelagert. Von dort breitete sich der Brand auf die beiden anderen Lagerabschnitte aus; in einem wurden ca. 80.000 Reifen gelagert, im anderen Textilien und Holzpaletten. Um den Brand zu löschen, waren 137 Feuerwehrleute mit 60 Einsatzfahrzeugen im Einsatz.

Bereits im Jahr 2021 ereignete sich in den USA ein Brand mit Lithium-Ionen-Batterien,6 der erst nach ca. zwei Wochen durch die Feuerwehr unter Einsatz von 20 t Portlandzement vollständig gelöscht werden konnte. Gelagert wurden dort Batterien für „unterbrechungsfreie Stromversorgungssysteme“, Telekommunikationssysteme, erneuerbare Energien, Versorgungsunternehmen und Notbeleuchtungssysteme. Insgesamt wurden ca. 90 t gelagert, davon u. a. ca. 45 t neue und gebrauchte Lithium-Ionen-Batterien sowie ca. 22 t defekte, geschädigte oder zurückgerufene Lithium-Ionen‑Batterien.

Für Aufsehen sorgte in der Fachwelt der Brand eines Online-Lebensmittelhändlers im Vereinigten Königreich,7 der ein modernes roboterbetriebenes Distributionslager unterhielt. Einer der mit Lithium-Ionen-Batterien bestückten Roboter begann zu brennen und setzte weitere Fahrzeuge und das Lager in Brand. Letztlich waren 200 Feuerwehrleute notwendig, um den Brand zu löschen. Das Lager erlitt einen Totalschaden.

Auch die Größenordnung und damit einhergehende Wertbelastung der Lager ist gestiegen. So brannte im Jahr 2022 in den USA ein Lager mit ca. 112.000 m² Lagerfläche,8 das trotz einer vorhandenen Sprinkleranlage vollständig vernichtet wurde. 350 Feuerwehrleute konnten den Schaden im hohen dreistelligen Millionenbereich nicht verhindern. Einige weitere solch desaströser Lagerbrände ereigneten sich in Russland (2022),9 Taiwan (2022)9 sowie in Korea (2021)11 und den USA (2021).12

Statistische Erkenntnisse

Verwertbare statistische Daten für die Sachversicherung zu Schäden in Lagerbereichen sind nur bedingt erhältlich. In den USA gab es in den Jahren 2016 bis 2020 im Durchschnitt ca. 1.400 Brände in eigenständigen Lagern.13 Im Vereinigten Königreich ereigneten sich in den letzten Jahren ca. 300 Lagerbrände mit zunehmender Tendenz im Beobachtungszeitraum 2020 bis 2022.14

In Deutschland werden Lagerbrände vom Gesamtverband der Deutschen Versicherungswirtschaft (GDV) registriert.15 Zurzeit sind lediglich Daten von Schadenfällen bis zum Jahr 2020 zu erhalten. Seit einem Peak im Jahr 2020 ist die Zahl der Brände von ca. 400 Bränden auf ca. 220 gefallen. Verfolgt man jedoch die Presse aufmerksam, ist zu erwarten, dass die Schadenanzahl wie in den anderen Ländern auch wieder ansteigen wird.

Neuartige Herausforderungen

TL‑ASRS

Die Lagertechnologie hat sich in den letzten Jahren stark verändert. Lagerkosten werden in Unternehmen üblicherweise als gewinnmindernd angesehen („totes Kapital“), weshalb man schon frühzeitig nach Wegen suchte, die damit verbundenen Kosten zu senken. So wurden Just-in-Time-Konzepte umgesetzt, um die Lagerflächen in Betrieben zu reduzieren; weitere Effizienzsteigerungen wurden durch Optimierung der Verpackung, der Lagerbewirtschaftung sowie Zentralisierung und Auslagerung auf Lagerdienstleister erreicht. Gleichzeitig wuchs damit die Abhängigkeit der Unternehmen, dass die benötigte Ware rechtzeitig und in ausreichender Menge zur Produktion angeliefert wurde.

Insbesondere die Lagerbewirtschaftung wurde zunehmend automatisiert, um die Kosten zu senken. Eine weitere Einsparmaßnahme war, die Lagerdichte durch Änderung der Lagerkonzeption zu erhöhen. Ein Beispiel hierfür ist die Entwicklung von automatisierten, roboterbetriebenen Lagerkonzepten, bekannt als Auto Storage Retrieval Systems (ASRS), die zunächst bevorzugt für Kleinteilelager eingesetzt wurden, zunehmend aber den Weg in die allgemeine Lagerbewirtschaftung gefunden haben.

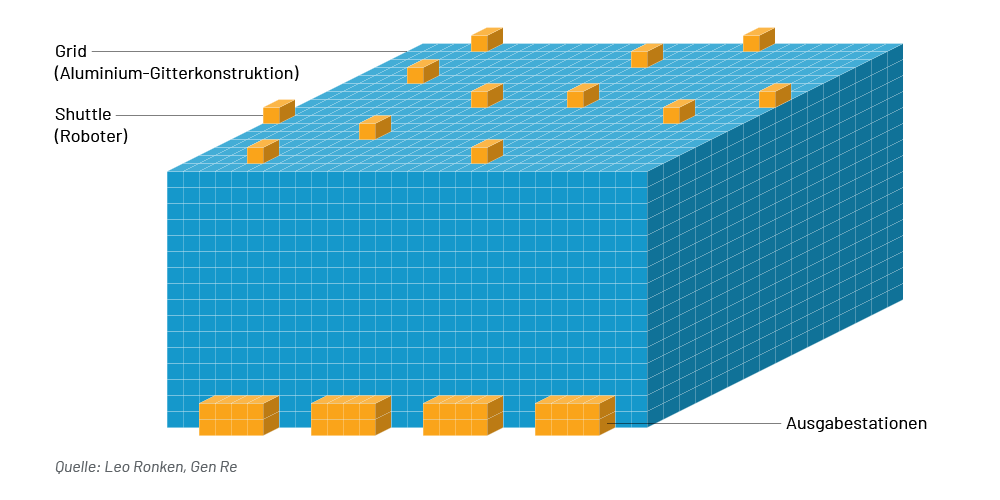

Beim sog. Top-Load-System (TL‑ASRS) als einem der bekanntesten Konzepte16 bildet ein Grundgerüst aus Aluminium-Stranggussprofilen den Rahmen für das Lager. Jeweils vier Stützen bilden einen Lagerschacht, in den von oben Kunststoffbehälter übereinander eingelagert werden können. Die Entnahme und Einlagerung der Kunststoffbehälter aus und in die Lagerschächte erfolgt mit akkubetriebenen Robotern, die sich auf einem Schienensystem bewegen, das den oberen Abschluss des Grundgerüsts bildet und die benötigten Behälter über einen Senk- und Hebemechanismus der Roboter aus dem jeweiligen Lagerschacht heraushebt. Die Roboter bringen die Kunststoffbehälter zu Arbeitsstationen, an denen das eigentliche Lagergut ein- oder ausgelagert werden kann. Zum Einsatz kommen in der Regel Systembehälter, die aus Polypropylen- oder Polyethylen-Kunststoffen bestehen. Sie sind in verschieden Maßen verfügbar (Breite 445 cm x Länge 65 cm x Höhe 22 cm, 33 cm oder 42,5 cm, die für eine maximale Zuladung von 35 kg geeignet sind. Zurzeit werden Entwicklungen angestrebt, die die Höhe eines Lagerbehälters weiter steigern.

Bild 1 – schematische Darstellung eines ASRS‑Lagerkonzeptes

Während in der Vergangenheit lediglich kleinere Lager mit dieser Technologie ausgestattet waren, haben sich ASRS-Systeme mittlerweile auch bei großen Lagern durchgesetzt. In Schweden betreibt ein E‑Commerce-Unternehmen für Mode und Lifestyle17 ein Lager mit insgesamt 1.243 Shuttles und 1.245.000 Lagerbehältern; die Lagerfläche erstreckt sich dabei bei einer maximalen Höhe von 6,3 m auf mehr als 20.000 m². In Brasilien18 existiert ein ASRS-Textil- und Haushaltswarenlager mit Ausmaßen von 116 m x 106 m x 14,5 m für ca. 8 Millionen Artikel, das inmitten eines Großlagers mit 75.000 m² mit 300 Robotern und 450.000 Lagerbehältern eingerichtet wurde. Auch in Deutschland wurde ein großes Lager (6.000 m²) für Textilien mit 169 Robotern und 196.000 Lagerbehältern errichtet,19 in den USA20 eins für Sportartikel und Textilien mit einer Größe von 12.356 m², 175 Robotern und 305.000 Lagerbehältern.

Die Vorteile dieser Lagertechnologie sind vielfältig. Sie kann problemlos in bestehende Gebäude eingebaut werden, vorhandene Flächen und Raumdimensionen werden durch den Verzicht auf Regalgassen optimal ausgenutzt; sie ermöglicht es, auf der gleichen Lagerfläche die bis zu vierfache Lagermenge unterzubringen und das Lagervolumen zu verdoppeln. Der modulare Aufbau, der sich gut an jegliche Lagerflächen anpassen lässt, erlaubt die flexible Erweiterung der selbsttragenden Regalkonstruktion. Dazu kann aufgrund der Automatisierung eine hohe Durchsatzleistung und Kommissioniergeschwindigkeit umgesetzt sowie durch die effektive Energienutzung der Roboter und die Realisierung eines 24‑Stunden-Betriebs deutliche Kosteneinsparungen für den Betrieb des Lagers erreicht werden. Da es sich um ein geschlossenes System handelt, werden gleichzeitig weitere Einflussfaktoren wie Diebstahl oder Verschmutzung der Produkte ausgeschlossen.

Gleichzeitig steigt die Wertbelastung pro Quadratmeter, was bspw. in einem Brandfall zu einem deutlich größeren Schaden führt. Aufgrund des hohen Automatisierungsgrads ist mit einer Vielzahl von elektrischen Anlagen und damit potenziellen Zündquellen zu rechnen. Die verwendeten Lagerbehälter aus Polyethylen oder Polypropylen stellen neben dem möglichen Lagergut eine enorme Brandlast dar. Durch die vertikale Schachtbildung ist im Brandfall mit einer schnellen Brandausbreitung zu rechnen. Die herbeigerufene Feuerwehr wird aufgrund der schlechten Zugänglichkeit und den beengten Raumverhältnissen große Schwierigkeiten haben, einen Brand gezielt zu bekämpfen und einen möglichen Totalschaden des Lagers zu verhindern.

Hinzu kommt, dass eine herkömmliche Brandmeldeanlage mit Meldern an der Decke aufgrund der Lagerdichte, wenn überhaupt, dann nur verzögert alarmieren wird. Auch die Wirksamkeit einer herkömmlichen Sprinkleranlage wird aufgrund der extremen Lagerdichte und der geschlossenen Böden der übereinandergestapelten Lagerbehälter keine oder nur eine geringe Unterstützung für die Brandbekämpfung darstellen. Um letztlich einem Brand in einem solchen Lager Herr zu werden, ist unter Inkaufnahme eines großen Schadens, wenn nicht sogar eines Totalschadens, ein bergmännischer Abbau der Lagerkonstellation unter erheblichen Gefahren für die damit betrauten Personen notwendig. Beim Verlust eines derartigen Lagers kann in der Regel kurzfristig kein adäquater Ersatz gefunden werden, was sich negativ auf die Lieferfähigkeit eines Unternehmens und damit auf die mögliche Betriebsunterbrechung auswirkt. Dadurch sind erhebliche Mehraufwendungen für die Aufrechterhaltung der Lieferfähigkeit des Unternehmens zu erwarten.

Zur wirksamen Brandbekämpfung wird von Experten nach derzeitigem Stand der Einbau einer stationären Sauerstoffreduzierungsanlage gekoppelt mit einem flächendeckenden Rauchansaugsystem/Detektionsbrandmeldeanlage empfohlen. Factory Mutual (FM Global) und die VdS Schadenverhütung haben in einer Vielzahl von realen Brandversuchen darüber hinaus Schutzmaßnahmenkonzepte mittels einer Sprinkleranlage untersucht und Randbedingungen bestimmt, unter denen eine Beherrschung eines Brands in einem ASRS-Lagers als erfolgversprechend angesehen wird.21 Einen ersten guten Überblick über notwendige Brandschutzmaßnahmen für ein ASRS-Lager können im FM Global Datasheet 8‑34 ASRS (Januar 2023) nachgelesen werden.22 Zu erwähnen ist, dass gemäß diesem FM Global Datasheet nach Versuchserkenntnissen eine Löschung eines solchen Lagers als möglich angesehen wird, wenn die Sprinkleranlage in allen Aspekten gemäß den speziellen FM Global-Spezifikationen für ein ASRS-Lager ausgelegt wird.

Darüber hinaus sollte ein ASRS-Lager in einem eigenen Komplex oder zumindest Brandabschnitt untergebracht werden, um die Gefahr eines Brandübergriffs auf Nachbarabschnitte zu minimieren. Eine Unterteilung in mehrere kleinere Lagerflächen ist ebenfalls sinnvoll. Das betreffende Gebäude sollte möglichst in seiner Gänze aus nicht brennbaren Baustoffen und Bauteilen bestehen. Innerhalb eines ASRS-Lagers kann man durch die Anordnung von vertikalen Metallplatten die Gesamtlagerkonstruktion in kleinere Schachtsegmente unterteilen und so die Ausbreitung eines Brands behindern. Für eine eventuelle manuelle Brandbekämpfung, z. B. durch die Feuerwehr, sollten neben einer guten Zugänglichkeit zum betreffenden Lager und guten Aufstellmöglichkeiten für das Feuerwehrequipment oberhalb des Lagersystems Bühnen-/Laufgänge vorhanden sein, von denen aus die Feuerwehr möglichst gefahrlos das Lager in Augenschein nehmen und einen Brand bekämpfen kann.

Im Schadenfall sollten alle Roboterfahrzeuge selbstständig in eine vorbestimmte Fail-safe-Stellung (Sammelstelle) gebracht und automatisch stillgesetzt werden. Es ist zu empfehlen, die örtliche Feuerwehr über das Vorhandensein eines ASRS-Lagers zu informieren.

Darüber hinaus werden in den Medien verschiedene Feuerwehrszenarien überlegt und diskutiert,23 deren Wirksamkeit bei einem tatsächlichen Schadenfall angezweifelt werden muss. Diskutiert wird dabei u. a., dass eine installierte Sprinkleranlage einen Feuerwehreinsatz sinnvoll ergänzt. Dabei ist es aber – wie oben bereits erwähnt – fraglich, ob eine vorhandene herkömmliche automatische Brandbekämpfungsanlage einen Brand kontrollieren oder sogar vollständig löschen kann. Ein Innenangriff der Feuerwehr wird nur mit voller Atemschutzausrüstung möglich sein, wobei die erschwerte Zugänglichkeit, die zu erwartende Instabilität der Lagergerüstkonstruktion sowie die extreme Lagerdichte mit erheblichen Gefahren für Leib und Leben der Einsatzkräfte verbunden ist und Zweifel an einem effektiven Feuerwehreinsatz aufkommen lässt. Auch das Ausräumen eines derartigen Lagers, um z. B. an den vermuteten Brandherd zu gelangen, wird mit einem hohen Zeitaufwand sowie einer erheblichen Personengefährdung verbunden sein. Nach dem Einsatz wird ein solches Lager vollständig ausgeräumt werden müssen, was letztlich mit einem Totalschaden gleichzusetzen ist.

Die Vermeidung eines Totalschadens in einem Großlager mit herkömmlichen Brandschutzmaßnahmen (z. B. Brandmeldeanlage und Sprinkleranlage) erscheint damit als nicht umsetzbar, es ist daher ein Großschaden an der Ware, der Lagertechnik sowie dem Gebäude zu erwarten.

Lagerung von Lithium-Ionen-Akkumulatoren

Durch die Energiewende und die zunehmende Elektromobilität sind in Zukunft immer mehr Lager für Lithium-Ionen-Akkumulatoren zu erwarten. Gemäß Logivest24 werden allein in Deutschland bis zum Jahr 2030 zusätzlich ca. 7 Mio. m² Lagerfläche benötigt (und damit ca. 1.000 neue Lagergebäude). Da zurzeit keine speziellen öffentlich-rechtlichen Lagervorschriften bestehen, sind bei Hersteller-/Logistikdienstleister- und Retail-Lagern unterschiedliche Lager- und Sicherheitskonzeptionen vorzufinden.

Lithium-Ionen-Akkumulatoren werden in unterschiedlichen Größen und Leistungsklassen vertrieben und gelagert, wobei festzustellen ist, dass das Brandrisiko mit steigender Leistung (kWh) der gelagerten Akkumulatoren zunimmt. Dazu stellen die gelagerten Akkumulatoren eine hohe Brand- und Wertbelastung dar. Derzeit existieren bereits Lager mit Lagerflächen von 20.000 m² und mehr.

Ungünstige Lagerungsbedingungen (Temperatur, mechanische Belastungen) können zu einem Brandereignis führen, denn solche Akkumulatoren müssen bei definierten Temperaturen (6–15°C), definiertem Ladezustand (30–50 % Ladezustand) sowie definierten Umgebungsbedingungen (trocken) gelagert werden, um ein mögliches Brandrisiko zu reduzieren.

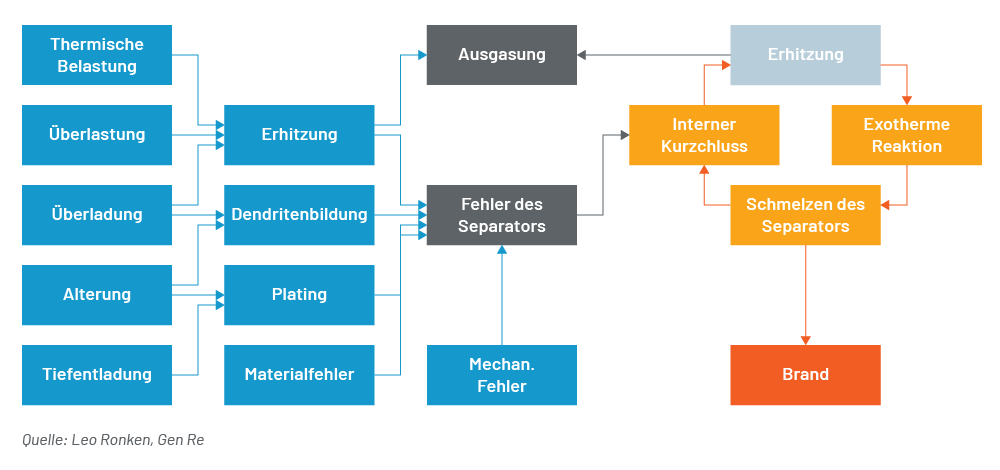

Die Schadenursachen (s. Bild 2) für ein mögliches Brandereignis können vielfältig sein:

- interne Herstellungsfehler (Materialfehler, Konstruktion, Verunreinigung)

- physische Schäden (bei der Montage, beim Versand, bei der Handhabung, bei der Abfallentsorgung)

- elektrischer Missbrauch (Unter-/Überentladung, Kurzschluss)

- thermischer Missbrauch (hohe Temperaturen aussetzen)

- Defekt des Separators durch Dendritenbildung (durch unerkannte Alterung und anschließenden internen Kurzschluss)

- selbst verstärkende, chemische exotherme Reaktion, der notwendige Sauerstoff wird durch die chemische Reaktion im Zelleninneren erzeugt (Thermal Runaway)

Bild 2 – Ursache-/Wirkungsbeziehung bei Lithium-Ionen-Akkumulatoren-Ereignissen

Im Brandfall entstehen brennbare und toxische Gase sowie die Freisetzung von Gefahrstoffen, die eine erhebliche Kontaminierungsgefahr sowie Personen- und Umweltgefährdung mit sich bringen. Aufgrund der chemischen Reaktionen innerhalb eines Lithium-Ionen-Akkumulators ist mit einem schnellem Brandverlauf und einer schnellen Brandausbreitung zu rechnen. Wegen der zu erwartenden schnellen Reaktionsgeschwindigkeit bei einem Thermal-Runaway besteht nur eine geringe Chance, einen Entstehungsbrand so frühzeitig zu entdecken, dass noch gefahrlos Gegenmaßnahmen ergriffen werden können. Hinzu kommt, dass brennende Lithium-Ionen-Akkumulatoren nicht bzw. nur schwierig mit Wasser zu löschen sind, was insbesondere bei einer Lithium-Ionen-Batterielagerung mit hoher Leistung nur eine begrenzte Effektivität von Brandbekämpfungsanlagen erwarten lässt.25 Sie können aber durch die damit verbundene Kühlung den Brand kontrollieren. Nach den bisherigen Erkenntnissen der Feuerwehr sind Lithium-Ionen-Batteriebrände durch die Feuerwehr nicht oder nur mit enormem Aufwand zu löschen, lediglich Kühleffekte sind möglich, um die chemische Reaktivität der Batterien zu reduzieren, bis sie ihre komplette chemische Energie abgegeben haben.

Mögliche Brandschutzmaßnahmen für eine Lagerung von Lithium-Ionen-Akkumulatoren sind beispielsweise:

- Unterbringung in einem eigenen Gebäude, Komplex, Brandabschnitt

- nicht brennbare Gebäude bzw. feuerbeständige Bauweise

- Beachtung der Lagerbedingungen gemäß Herstellerangaben sowie keine Mischlagerung mit anderen Lagergütern

- Unterteilung des Lagers in kleinere Brandabschnitte bzw. mindestens Lagerung der Lithium-Ionen-Batterien in eigenen, feuerbeständig abgetrennten Lagerabschnitten oder separaten Gebäuden

- Unterteilung von Regallagern durch horizontale und vertikale Metallbarrieren zwischen den einzelnen Lagerplätzen (Hinweis: Problem bei Feuerlöschanlagen), Vermeidung von Lagerhöhen über 3 m

- Ausrüstung des Lagers mit wirksamen und optimierten Sprinkler-/Sprühwasser-Brandbekämpfungsanlagen gemäß den Vorgaben der betreffenden VdS-/FM Global-Richtlinien

- Installation einer Rauchansaug-Brandmeldetechnik sowie Gasdetektoren (Detektion von Partikeln in einem Elektrolytgas) und thermografischer Detektionsanlagen zur Überwachung der Lagertemperatur

- notwendige Trennung von Neuware, zurückgenommener, beschädigter oder defekter Ware

- Bereitstellung ausreichender Löschwasserversorgung, da eine starke Kühlung für Brandbekämpfung essenziell ist

- Information der Feuerwehr über die Lager von Lithium-Ionen-Batterien (z. B. Kennzeichnung im Feuerwehrplan) sowie Sicherstellung guter Zugänglichkeit und Aufstellmöglichkeiten für die Feuerwehr

- ausreichende Vorhaltung von Erstbrandbekämpfungsmitteln wie Feuerlöscher und Wandhydranten

- Löschwasserrückhalteeinrichtung

Ein Datasheet der FM Global gibt hierzu erste Anhaltspunkte (FM Global Datasheet- 8‑1 Li‑Ion (Januar 2023)26 sowie VdS 3103 Lithium-Batterien.27

Wertbelastung

Lagerbrände der jüngsten Vergangenheit haben teilweise Größenordnungen erreicht, die noch vor einiger Zeit als ungewöhnlich angesehen wurden. Der zunehmende Wunsch, auf eine Beeinträchtigung der Lieferketten, politische Unsicherheiten in Lieferländern, Verknappung von Rohstoffen und Waren sowie steigende Beschaffungspreise vorbereitet zu sein, lässt vermuten, dass im Vergleich zur Vergangenheit deutlich größere Mengen an Rohstoffen, Zwischen- und Fertigwarenprodukten in Lagern bevorratet werden. Dies kann man bereits an einer steigenden Nachfrage nach Lagerflächen,28 einer zunehmenden Knappheit an Lagerflächen bzw. steigenden Mietausgaben für Lagerflächen festmachen.

Gleichzeitig versucht man, die zunehmenden Lagerkosten durch neue Lagerkonzeptionen, größere Lager und Ausweitung von bestehenden Lagerflächen bei gleichzeitig zunehmender Verdichtung der Lagerplätze und größeren Lagerhöhen zu minimieren. Durch den vermehrten Einsatz automatisierter, komplexer und investitionsintensiver Lagertechnologie sowie der größeren Lagermenge steigt die Wertbelastung eines Lagers pro Quadratmeter substanziell. Auch die Brandlast wird durch den verstärkten Einsatz von Verpackungsmaterialien und Lagerhilfen aus Kunststoff gesteigert. Nicht außer Acht zu lassen ist, dass Schadenfälle im Vergleich zur Vergangenheit zeigen, dass die gelagerten Waren zunehmend empfindlicher gegen Rauch und Brandeinwirkung sind und nach einem Brand häufig der gesamte Lagerwarenbestand als Totalschaden abgerechnet wird.

Nach einem Brand, bei dem ggf. auch die bestehenden Gebäude nachhaltig geschädigt wurden, ist aufgrund der Marktsituation derzeit mit steigenden Kosten für den Wiederaufbau bzw. mit der Ertüchtigung geretteter Gebäude zu rechnen, was sich ebenfalls in steigenden Versicherungssummen bemerkbar macht. Weitere Wertsteigerungen sind durch ergänzende Maßnahmen, z. B. den Einbau einer Photovoltaikanlage, Maßnahmen für eine verbesserte Energieeffizienz, zu erwarten.

Mögliche Schutzmaßnahmen, die sich anbieten, sind:

- Optimierung der Supply Chain unter Risikomanagementaspekten

- mehrere räumlich getrennte Lager

- nicht brennbare Bauweise/feuerbeständige Bauweise des Lagergebäudes

- bauliche Unterteilung eines Lagers in Brandabschnitte/Komplexe durch Brandwände/Komplextrennwände

- Reduzierung der Lagerdichte/Lagerhöhe

- Installation von automatischen Brandmeldeanlagen/Brandbekämpfungsanlagen (z. B. nach VdS, FM Global)

- Maßnahmen zur Rauchausbreitungsverhinderung (Rauchabschnitte, Rauch- und Wärmeabzugsanlagen)

- Unterbringung von Gefahrstoffen (Ware, Hilfsmittel) oder besonders wertvoller Ware in feuerbeständigen Abschnitten oder eigenen, räumlich getrennten Gebäuden

- Business Continuity Plan

Hinweise zum Underwriting

In Industrie und Handel lässt sich zurzeit verstärkt eine Abkehr von Just-in-Time-Konzepten beobachten. Damit einher geht der Trend zur verstärkten Lagerung, maßgeblich getrieben durch die Supply-Chain-Krise, aber auch politische Veränderungen, Zunahme von Naturgefahrenereignissen, Folgen der Pandemie sowie die Entwicklung neuer Lagertechnologien.

Neben einer Zunahme von Lagerbränden lassen sich massive Preissteigerungen der gelagerten Werte aber auch bei den Lagergebäudewerten beobachten. Diese Trends erfordern es, dass Sachversicherer diese Entwicklungen und damit einhergehende neue Risikosituationen aufmerksam analysieren, bewerten und in ihrem Underwriting berücksichtigen. Insbesondere sollten die nachfolgenden Punkte in die Betrachtung miteinbezogen werden:

- Art des Lagers

- eigenes Lager oder gemietetes Lager (Alleinmieter oder mehrere Mietparteien)

- Regal‑, Block‑, Schüttgutlager, gemischte Lagerung, hängende Lagerung, Kühlhaus, Hochregallager, Lagerung auf Galerien, Gefahrgutlager, ASRS‑Lager

- gelagerte Produkte und verwendetes Verpackungsmaterial und Lagerhilfen (z. B. Verpackungsgrad, Paletten, Kartonagen, Kunststoffverpackungen)

- Einlagerung eventueller Gefahrstoffe (brennbare Gase, Flüssigkeiten, Lithium-Ionen‑Akkus)

- Anfälligkeit der Ware für Rauch, Feuer, Feuchtigkeit, Wasser, Hitze usw.

- Lagerungsprozess: automatisiert, manuell

- kontinuierliche Lagerung, Zwischenlagerung, Distributionslager

- Abmessungen des Lagers (Quadratmeter, Höhe und Standort)

- eventuell vorhandene Photovoltaikanlage auf dem Dach

- Kühlhäuser: Kühltemperatur, verwendete Kühltechnologie sowie Maßnahmen bei deren Ausfall

Versicherungswerte

- Wert des Gebäudes und der Gebäudeausrüstung

- Wert der gelagerten Produkte (jährlicher Durchschnittswert, maximaler Höchstwert)

- Entschädigungsbasis der gelagerten Ware: Verkaufspreis, Großhandelspreis, Herstellungskosten, Festpreis/vereinbarter Preis, inkl. oder exkl. Steuern

Umschlagturnus der Lagerbestände

- jährlich, monatlich, wöchentlich

- ständige/sporadische Belieferung der Kunden

- mögliche Ersatzbeschaffungszeit benötigter Lagerware

- saisonale Abhängigkeiten, z. B. Beschaffung der Ware

- Bedeutung verschiedener Kunden für die Warenbelieferung

EDV des Lagers

- Verwendungszweck der EDV

- benötigte Austauschzeit im Schadenfall

- Backup-Verfahren (z. B. stündlich, täglich, wöchentlich)

- Aufbewahrung der Backups außerhalb des Lagers

Vorhandene Schutz- und Sicherheitsmaßnahmen

- Bauart des Lagergebäudes sowie der verwendeten Baustoffe und Bauteile

- konstruktive Maßnahmen (z. B. Brandschutzwände, Abstände zu anderen Gebäuden, Brandschutzräume, Brandschutz von Öffnungen, Hochwasserschutz, konstruktive Einbruchschutzmaßnahmen, Bauart)

- technische Maßnahmen (z. B. automatische Brandmeldung, automatische Feuerlöschanlagen, Rauchschutz, Einbruchmeldeanlage, Alarmweiterleitung)

- operative Schutzmaßnahmen (z. B. BCP, Instandhaltung, Ordnung und Sauberkeit, Rauchen, Werkschutz, Umzäunung, Mitarbeiterschulung etc.)

- abwehrende Brandschutzmaßnahmen (z. B. Betriebs-/Werkfeuerwehr, öffentliche Feuerwehr, Hydranten, Wasserzufuhr etc.)

- notwendige/empfohlene Schadenverhütungsmaßnahmen

- Sonstiges: z. B. Wiederbeschaffungszeit von Gebäuden, Inhalt, Lagerbestand, finanzielle Situation und Auftragslage in Bezug auf einen Wiederaufbau, erwartete Ausfallzeiten nach einem Verlust, erwartete Auswirkungen auf Kunden/Märkte, geschätzte Zeit für notwendige Neubeantragung von Betriebsgenehmigungen

Betriebsunterbrechungsexposure

- Verständnis des Lager- und Vertriebsprozesses des Versicherten

- vorhandene „Bottlenecks“ sowie mögliche Alternativen/Ersatzmöglichkeiten (z. B. IT, Transport-/Einlagerungssysteme), Lieferfristen für wichtige Anlagen

- Wiederbeschaffung der gelagerten Ware (ständig oder nur begrenzt am Markt verfügbar)

- Turnover-/Umschlagsgeschwindigkeit der Lagerware im Laufe eines Jahres

- saisonale Spitzen/Verteilung der Lagerbevorratung im Laufe eines Jahres

- alternative Lagermöglichkeiten (z. B. eigene Lager, Drittanbieter, Direktbelieferung vom Produzenten zum Verbraucher)

- zu erwartende Auswirkungen/Folgen im Schadenfall (Lieferfähigkeit, finanzielle Auswirkungen, Mehraufwand, Wechselwirkungen, Vertragsstrafen)

- BCP/Notfallplan vorhanden (aktuell, regelmäßig überprüft)

Zugrunde liegendes Wording/Versicherungsvertrag

- Standard-Wording oder Manuskript-Wording

- Versicherungsumfang, u. a. versicherte Gefahren (benannte Gefahren, Allgefahrendeckung oder Ausschnittsdeckung für beispielsweise die Supply Chain), Basis der ermittelten Versicherungswerte (z. B. Neupreis, Zeitwert, Marktwert, Wiederbeschaffungspreis)

- Lager Haftpflichtdeckung, Allgefahrendeckung, Maschinenbruch, ICOW/AICOW, unerklärbares Verschwinden von Lagerbeständen/Inventurdifferenzen/Fehlbestand, Stock-Throughout-Policy, Verderb von Waren, Diebstahl/Beraubung

- Basis der Entschädigungsleistung im Schadenfall sowie eventuell vorhandene Unterversicherungsregelung

- vereinbarte Schadenhöchstgrenzen, Selbstbehalt, Wartezeit, Sublimits

- vereinbarte Kosten/Erstrisikopositionen/Mehrkosten

- vereinbarte Vorsorgesummen

- vereinbarte Nachhaftung

- vereinbarte Haftzeit

Sonstiges

- Schadenshistorie

- Naturgefahrenexponierung (z. B. Überschwemmung, Erdbeben, Sturm)

- Attraktivität der gelagerten Ware (in Bezug auf Diebstahlexposure)

- politische Stabilität der Region sowie möglicher Brandstiftungsgefährdung

- Mehrherrigkeit

- subjektives Risiko des Versicherungsnehmers

Versicherungsexposure

- verwendete Höchstschadendefinition/‑szenario des Besichtigers/Brokers/Versicherers vs. unternehmenseigener

- maximal möglicher Schaden (MFL/PML – aufgeteilt in Sach- und Betriebsunterbrechungsversicherung, Kosten und Gehälter und Löhne)

- Bewertung der Schadenfolgen aufgrund eventueller saisonaler Einflüsse (Worst Case/Best Case, wann, wie lange, Beschreibung des betrachteten Szenarios)

- Ermittlung und Bewertung vorhandener Wechselwirkungen

- Bewertung eventuell vorhandener Gefährdungen aus der Nachbarschaft

- Bewertung der Naturgefahrengefährdung (z. B. Erdbeben, Vulkanausbruch, Flut)

- Berücksichtigung eventuell vorhandener Versicherungskumule, z. B. aus weiteren Policen wie Haftpflicht, Umwelthaftpflicht, Elektronikpolicen, aber auch aus gezeichneten Versicherungsverträgen umliegender Risiken

Zusammenfassung

Die in der jüngsten Zeit aufgetretenen Ereignisse weltweit, bspw. Naturkatastrophen, aber auch die durch COVID‑19 verursachte Pandemie, zunehmende politische und finanzielle Risiken, Ausfälle im Transportwesen bzw. von Schlüsselindustrien durch Schadenfälle haben die Risiken der bis dahin propagierten Globalisierung der Wertschöpfungsstränge aufgezeigt mit der Konsequenz, dass benötigte Waren nicht oder deutlich verzögert in unzureichenden Mengen geliefert wurden.

Viele Betriebe gerieten in erhebliche produktionstechnische und finanzielle Schwierigkeiten. Neben einer Vielzahl von Strategien, die Auswirkungen von Supply-Chain-Problemen zu kompensieren, führte dies in der Wirtschaft dazu, Just-in-Time-Konzepte (Herstellung/Lagerung erst nach eingehenden Bestellungen) zugunsten von Just in Case (Vorausproduktion/‑lieferung/‑lagerung von Rohstoffen und Fertigwaren) durch Bedürfnisprognosen aufzugeben und die Lagerhaltung von Pufferbeständen vor Ort auszubauen. Weitere Maßnahmen umfassen eine verstärkte Investition in die Digitalisierung und Automatisierung der Lagerhaltung und -Kommissionierung (Effizienz/Energie) sowie in zukünftiges Risikomanagement.

Damit hat für den Unternehmer und für die Sachversicherung das Risiko für substanzielle Sach- und Betriebsunterbrechungsschäden durch die Vernichtung von Warenbeständen grundsätzlich zugenommen. Schlüsselfaktoren dafür sind:

- hohe Brandlast (durch das gelagerte Material oder die Verpackung)

- Lagerungsart, Lagerfläche, Lagerhöhe, Anordnung der Lagergüter

- fehlende Unterteilung in Komplexe und Brandabschnitte

- fehlende Feuerlöschanlagen, z. B. Sprinkleranlage

- Verwendung von brennbaren Baustoffen (z. B. Verbundplatten) bei der Gebäudekonstruktion

- erhebliches Betriebsunterbrechungsrisiko nach einem Brandschaden

Für die Sachversicherung sollte durch ein sorgfältiges Underwriting sichergestellt werden, dass man die entsprechende Risikoexponierung kennt und berücksichtigt. Hierzu gehört insbesondere, dass

- die der Versicherungspolice zugrunde liegenden Vertragsbedingungen bekannt sind, einschließlich eventuell zusätzlich vereinbarter Sonderbedingungen (Klauseln)

- die vereinbarte Versicherungssumme dem tatsächlichen/effektiven Wert des Lagers entspricht sowie zusätzlich vereinbarte Erstrisikopositionen zur Feststellung des möglichen Höchstschadens, aber auch im Rahmen der zu berechnenden Versicherungsprämie mitberücksichtigt werden

- bekannt ist, inwieweit vorbeugende Brandschutzmaßnahmen vorhanden sind und inwieweit diese Maßnahmen adäquat zur Risikoexponierung sind

- bekannt ist, inwieweit eventuell weitere Versicherungsverträge zu dem betreffenden Versicherungsobjekt vorhanden sind (Kumulsituation)

Zur Ansicht der Literaturhinweise sowie der Endnoten öffnen Sie bitte die PDF‑Datei.

DIVERSITÄT IST UNS WICHTIG

Sie ist Bestandteil unserer Unternehmenskultur. Ausschließlich zum Zweck der besseren Lesbarkeit verzichten wir in den Beiträgen auf genderspezifische Schreibweisen. Die gewählte männliche Form schließt zugleich weibliche, männliche und diverse Personen ohne Wertung mit ein.